A karbantartás feladata, hogy napi szinten működőképes állapotban tartsa a termelő gépeket a gyárakban, valamint, hogy a termelést kellően hatékonnyá tegye. A fő cél, hogy a karbantartást még a selejtek keletkezését vagy a gép meghibásodását és megállását megelőzően elvégezzék. Nyilvánvaló, hogy a gépek leállásának megelőzése alacsonyabb működési költséget jelent és segít a termelés folyamatosságának fenntartásában. Mégis, számos gyárban nagy kihívást jelent a meghibásodásokból eredő leállások kezelése.

Az alapvető karbantartási eljárás: Megelőző karbantartás (Preventive Maintenance, PM)

A karbantartó személyzet által végzett rendszeres gondozás és javítás célja, hogy kiküszöbölve a jelentős leállásokat, a gépek termelékenysége megmaradjon. Ezért a karbantartási periódusokat konzervatívan állapítják meg, általában a gép gyártójának útmutatója alapján vagy a gyártósor elindítása előtt, mérések és a tapasztalat figyelembevételével. Azonban ezek az eljárások nem számolnak a gép mindenkori aktuális, valódi állapotával, amely többek között a környezeti tényezők – többek között a hőmérséklet, páratartalom –, az alapanyag minősége és a terhelési ciklusok jellege miatt más és más lehet.

Azért, hogy a folyamatosan változó működési körülményeket figyelembe vegyük, a gép állapotát jellemző adatok gyűjtését és feldolgozását szükséges megvalósítani. Ezt állapotfüggő karbantartásnak, angolul Condition Based Maintenance-nek (CBM) hívjuk. Gépi megmunkálás során fontos, hogy az olyan, folyamatot jellemző paramétereket, mint a rezgések, a hang és a motoráramfelvétel, folyamatosan mérjük, mert ezek pontos képet adnak a gép és a megmunkáló szerszámok állapotáról. Az ilyen adatok gyűjtése lehetővé teszi, hogy egy lépést tegyünk egy kifinomultabb karbantartási módszer, az előrejelző karbantartás (Predictive Maintenance, PdM) felé.

A következő szint: Előrejelző karbantartás (Predictive Maintenance, PdM)

Az előrejelzéseken alapuló karbantartás a következő feltételezéseken alapul. Először is, a gépről gyűjtött adatoknak tartalmaznia kell a közelgő meghibásodási eseményre utaló jeleket. Más szóval, a mért jelekből megállapíthatók azok a mintázatok, melyek egyértelműen jellemzőek egy adott meghibásodásra vagy egyéb eseményre, így bekövetkezésük nagy valószínűséggel megjósolható. Ha ez a feltételezés igaz, a következő lépésben vagy beprogramozzuk a meghibásodást előrejelző feltételeket, vagy egy gépi tanulás algoritmus segítségével azonosítjuk és tanuljuk meg a tönkremeneteli mintákat.

A második feltételezés akkor kerül a képbe, amikor a mintázatokat azonosítottuk és a modellünk képes időben előre jelezni az adott eseményt, úgy, hogy maradjon idő a beavatkozásra. Ezt az előrejelző rendszer architektúrája határozza meg, hiszen ehhez a rendszernek valós időben kell működnie. Ennek az az oka, hogy számos alkalmazási területen csak a meghibásodást közvetlenül megelőző (percben vagy másodpercben mérhető) időben lehetséges előre jelezni egy eseményt. Ezért minden csúcskategóriás ipari IoT rendszernek valós időben kell működnie.

Végül, de nem utolsósorban az olyan gyártósorokon, ahol számos gyártó gép és robot dolgozik összehangoltan – vagyis ahol több gépnek együttesen van hatása a termékek minőségére vagy a sorban őket követő gépek termelékenységére –, az események és a hozzájuk tartozó adatok nagyon komplexek. Ezek feldolgozásához nagy teljesítményű, elosztott, helyi hálózathoz közvetlenül csatlakozó rendszerre és megfelelő szoftveres eszközökre van szükség.

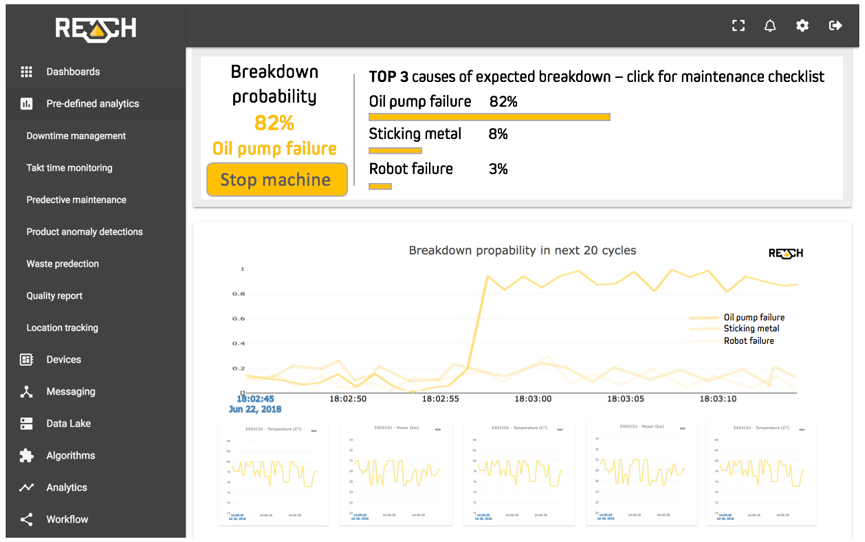

A REACH komplex adatfeldolgozó és előrejelző képessége a legfejlettebb Big Data technológiákon, integrált gépi tanulás algoritmusokon és a valós idejű Fog Computing architektúrán alapul. A rendszer képes megtanulni, megkülönböztetni és előrejelezni a különböző meghibásodási fajtákat és ezekről értesítést küldeni a megfelelő karbantartó személyzetnek egy várható leállás esetén.

A karbantartási folyamat csúcsa: Előíró karbantartás (Prescriptive Maintenance, RxM)

Az előrejelző karbantartás megvalósítása eleve egy nagy lépés a legtöbb gyártónak, azonban még egy szinttel tovább fejleszthető a karbantartási folyamat.

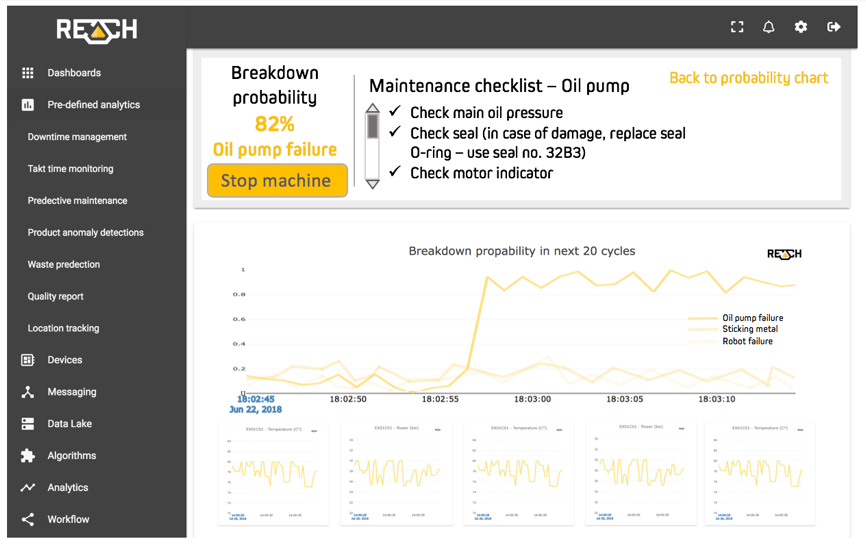

Az előíró karbantartáshoz még részletesebb adatokra és karbantartási útmutatóra van szükség. Utóbbi leírja, hogy az észlelt meghibásodási mód esetén mi a teendő és a rendszer azonnal értesíti a megfelelő személyeket. Annak ellenére, hogy a technológia akadály nélkül lehetővé teszi az előíró rendszerek telepítését és beüzemelését, kevés gyártócég képes ezt valóban meg is valósítani. Ehhez a lépéshez a karbantartó és termelési osztályok hatékony együttműködése szükséges, vagyis a kihívás pontos megértése és az információk megfelelő áramoltatása a különböző érintett egységek között. Ezek kulcsfontosságú feltételei nem csupán egy előíró karbantartó rendszer, hanem egy sikeres ipari IoT platform üzemeltetésének is.

Azon gyártócégek, melyek adatot gyűjtenek, elemzik a problémáikat, azonosítják a nem megfelelő működést leíró mintákat, megértik és előkészítik az adatokat további feldolgozásra, melyekből modelleket építenek, eljuthatnak az okos gyár (Smart Factory) szintjére a karbantartás vonatkozásában is. Ehhez azonban szükséges, hogy komplexen és valós időben kezeljenek minden folyamatot – nem csak a közvetlenül karbantartással kapcsolatban – és ennek megfelelően alakítsák ki IoT rendszerüket.

A lent bemutatott esetben nem csupán a karbantartási feladatlistát mutatjuk meg a REACH felhasználói felületén, de e-mailt vagy SMS-t is küld a rendszer a beállított felhasználók részére, valamint kívánt esetben a gép működését automatikusan le is tudja állítani. Ezzel lerövidül az idő, mely ahhoz szükséges, hogy a megfelelő lépéseket megtegyük a gyártás fenntartása vagy újraindítása felé.

Előfordul, hogy a karbantartási lista elemeit különböző képesítésű karbantartók képesek elvégezni, ilyenkor a gép újraindítása csak azután történhet meg, hogy a különböző szakemberek külön-külön elvégezték feladataikat és ezt digitális aláírásukkal jelezték a rendszerben.

Előfordul, hogy a karbantartási lista elemeit különböző képesítésű karbantartók képesek elvégezni, ilyenkor a gép újraindítása csak azután történhet meg, hogy a különböző szakemberek külön-külön elvégezték feladataikat és ezt digitális aláírásukkal jelezték a rendszerben.

Előfordul, hogy a karbantartási lista elemeit különböző képesítésű karbantartók képesek elvégezni, ilyenkor a gép újraindítása csak azután történhet meg, hogy a különböző szakemberek külön-külön elvégezték feladataikat és ezt digitális aláírásukkal jelezték a rendszerben.